Een kachel ontstaat: in het begin was er het idee.

Van de eerste schets tot de afgewerkte kachel: het RIKA productontwikkelingsteam geeft een boeiende blik achter de schermen.

RIKA is Europees marktleider in het segment van pelletkachels en in vele opzichten een stap voor op de kachelindustrie. De hoge waarde die aan technologie en innovatie gehecht wordt, komt vooral tot uiting in het intern in kaart brengen van het volledige productontwikkelingsproces. Niet alleen de eigen hard- en softwareafdeling, maar ook het interne testlaboratorium - één van de modernste op de markt - vormen een belangrijk pluspunt. Een goed gecoördineerd, ervaren team van hooggekwalificeerde medewerkers uit verschillende disciplines werkt nauw samen - de beste voorwaarden voor technologische innovaties op het hoogste niveau.

Van idee tot eerste ontwerp

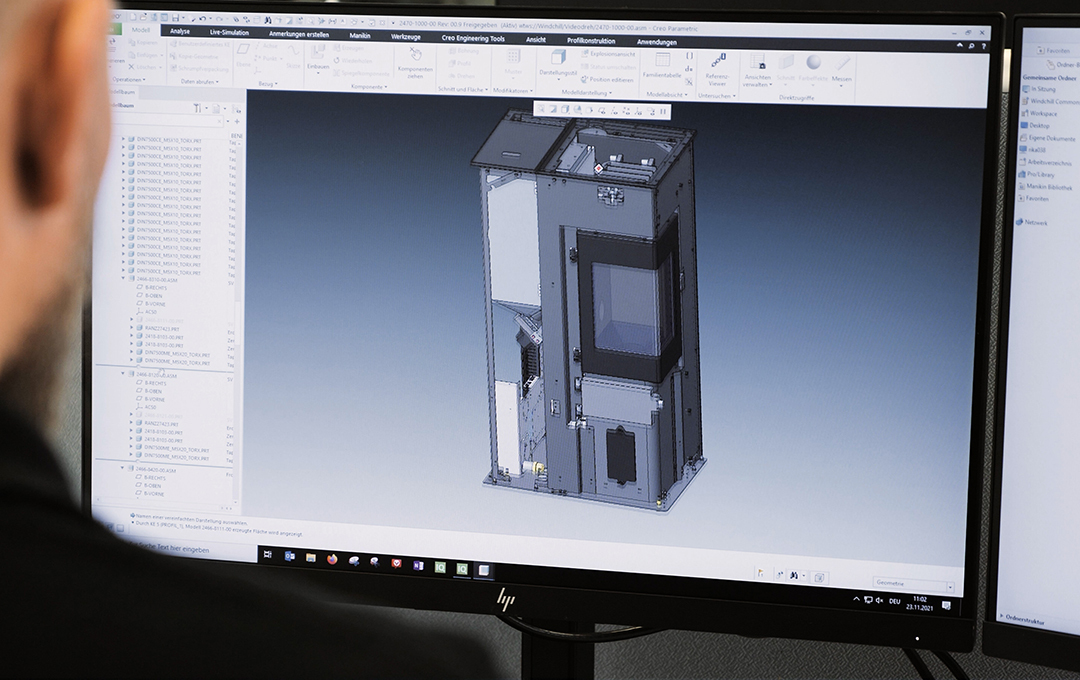

Elke productontwikkeling is gebaseerd op behoeften - de behoeften van klanten en partners komen duidelijk op de eerste plaats: problemen moeten worden opgelost en grenzen opnieuw gedefinieerd. In een eerste stap worden de ideeën gezamenlijk vormgegeven en worden de essentiële productkenmerken van de nieuwe ontwikkeling gedefinieerd. Dit resulteert in een eerste basisontwerpconcept: de technische lay-out, de verbrandingstechnologie, de dimensionering van de verbrandingskamer en de keuze en positionering van de afzonderlijke componenten worden vastgelegd.

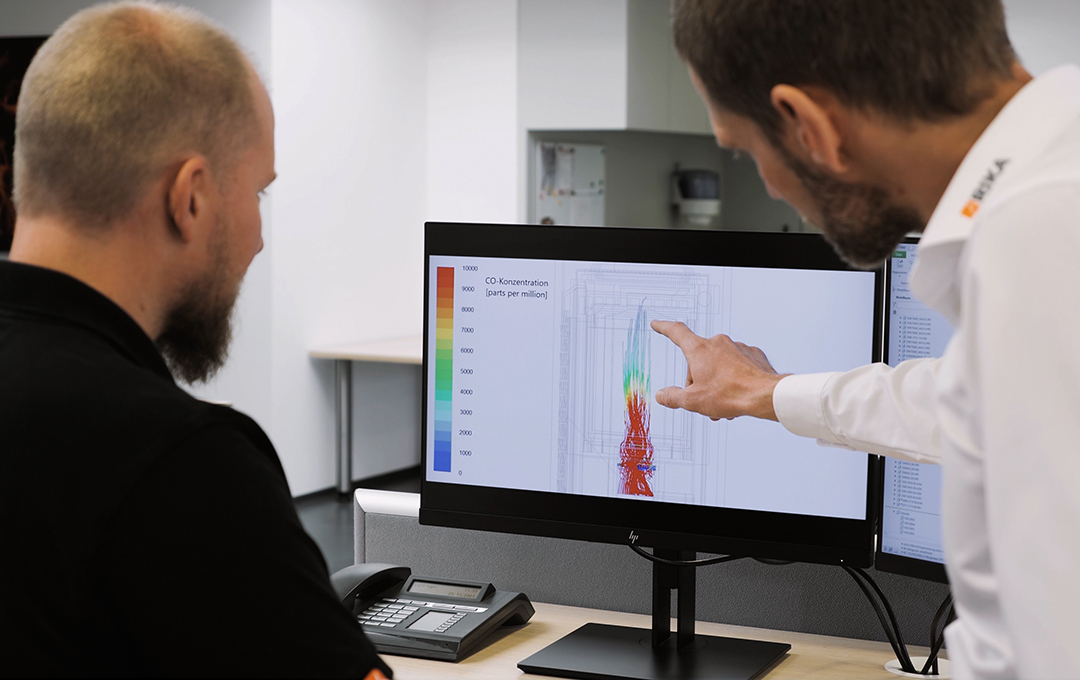

Het basisconcept wordt in de volgende stap gevalideerd door middel van computerondersteunde stromingssimulaties en stap voor stap geoptimaliseerd door middel van geometrische aanpassingen en een geschikte materiaalkeuze. Het resultaat is een zogenaamd verwarmingspatroonontwerp.

Het zijn de innerlijke waarden die tellen: Hardware en softwaree

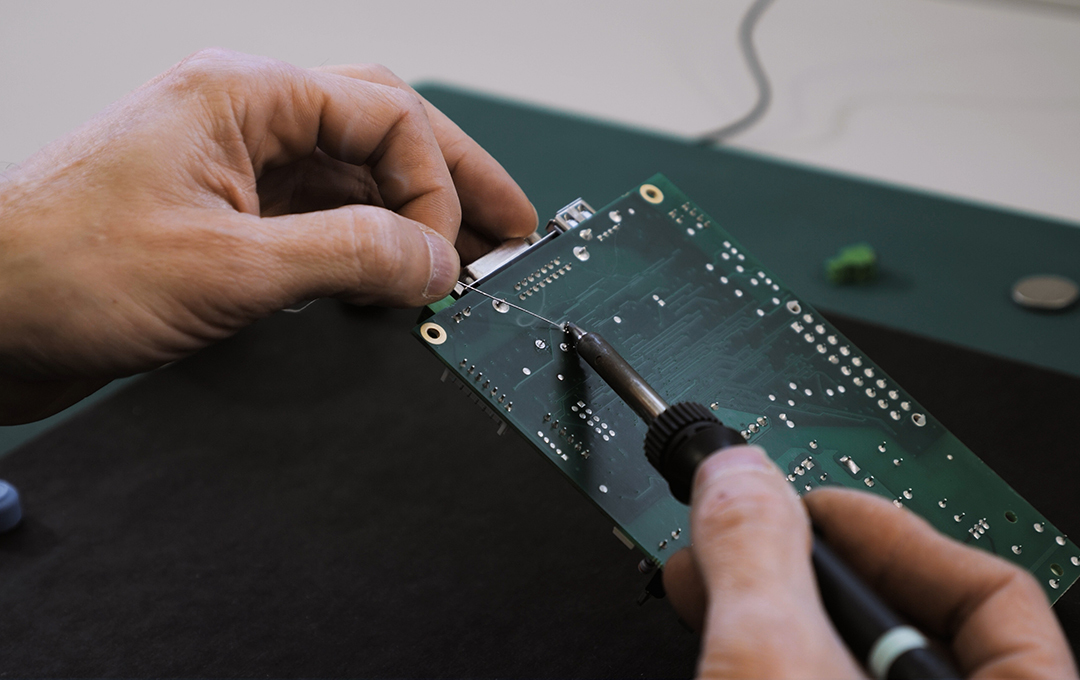

Om op lange termijn een optimale verbranding in de kachel te garanderen, is naast een doordacht mechanisch ontwerp ook op maat gemaakte hardware van cruciaal belang. De ontwikkelaars ontwerpen alle systeemrelevante samenstellingen met de modernste CAD-software. Van het onderzoek en de selectie van componenten tot de uiteindelijke lay-out van de printplaat, alle aspecten worden intern behandeld. Ook de hardware-prototypes worden ter plaatse gemaakt. Daarbij vertrouwt RIKA op de hoogste kwaliteit en veiligheid van de componenten.

Vanaf nu komt de software in beeld. De software-ontwikkelaars bij RIKA programmeren alles: van het uitlezen van de sensorgegevens tot de complexe visualisatie van touchdisplays, draadloze communicatie-interfaces en zelfs mobiele toepassingen voor smartphones.

Handgemaakt verwarmingspatroon van de kachel

Op basis van de ontwerpgegevens worden alle individuele onderdelen vervaardigd. Alle plaatwerkdelen worden bij RIKA in-house vervaardigd en zorgvuldig met de hand geassembleerd. Reeds in dit stadium wordt veel aandacht besteed aan de latere serieproductie. De constructeur assisteert bij de montage van de verwarmingssamples en neemt verbeteringsvoorstellen direct mee in het ontwerp.

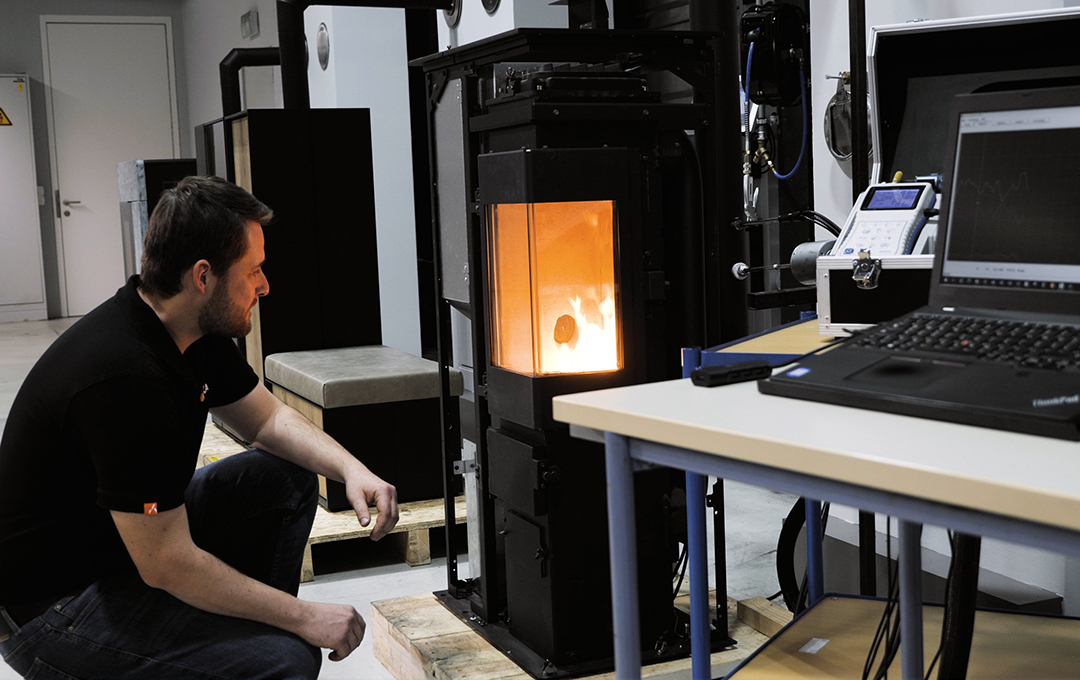

Eerste testfase

In het testlaboratorium worden ideeën en visies voor het eerst omgezet in tastbare en meetbare producten. Met de modernste apparatuur wordt het kachelmodel aan de praktijk getoetst. De belangrijkste doelstellingen in deze ontwikkelingsfase zijn enerzijds een optimale verbranding en anderzijds een nauwgezette, veilige werking. Daarbij wordt ook in dit stadium de nadruk gelegd op gebruiksvriendelijkheid en praktische bediening.

Design desire: het kachelontwerp

Na de succesvolle test van de verwarmingssample begint de zoektocht naar het design in samenwerking met het internationale designbureau KISKA, een jarenlange partner van RIKA. Het doel is om het perfecte samenspel te vinden tussen vormen en functies, evenals kleuren, materialen en structuur. Uit meerdere designvoorstellen wordt samen met de directie het definitieve concept bepaald vanuit het oogpunt van uiterlijk, vormgeving en economische haalbaarheid. In de volgende stap wordt het definitieve ontwerpvoorstel op de ontwerpafdeling aan een ruwe technische haalbaarheidscontrole onderworpen en wordt vervolgens de productietechniek in detail uitgewerkt.

Een eerste prototype wordt gemaakt...

Bij de prototypebouw wordt de kachel uiteindelijk samen met de ontwerper geassembleerd, waarbij de nadruk ligt op het gemak van de montage, het onderhoud en op de mogelijkheid van serieproductie.

Het eerste serie-prototype wordt aan uitgebreide tests onderworpen. De verificatie van de ontwerpspecificatie staat hierbij duidelijk centraal. Aan de veiligheidsrelevante standaardspecificaties, zoals temperaturen ten opzichte van aangrenzende componenten en materialen, moet worden voldaan. Ook de emissiewaarden en het rendement moeten aan de norm voldoen. Bovendien wordt in deze fase de bruikbaarheid, d.w.z. de gebruiksvriendelijkheid, onder de loep genomen. Samen met de afdelingen ontwerp en softwareontwikkeling wordt dit voortdurend verder ontwikkeld. Het doel is een uitgerijpt, technisch foutloos prototype, dat klaar is voor een typekeuring in een erkend testcentrum.

Op het rechte pad: van pilootserie naar serieproductie

De eerste tien toestellen van het nieuwe kachelmodel worden in serie geproduceerd in de productie-eenheid in Adlwang. Na een laatste test in het testlaboratorium wordt de serieproductie definitief vrijgegeven en wordt het nieuwe kachelmodel toegevoegd aan het RIKA kachelgamma.

Manuel Kössl, RIKA Technologie & Innovatie (op de foto, vierde van rechts): "We werken vandaag al aan de kachels van morgen. Vuur fascineert ons, techniek is onze passie. En dat is wat ons verbindt."